Pick and place

Aplikacje "pick and place" najczęściej wymagają wydajności, precyzji i niezawodności przy dużych prędkościach transportu produktów lub automatyzują procesy montażowe. Do najczęściej automatyzowanych procesów należą:

\ montażu detali / komponentów elektroniki,

\ sortowanie produktów,

\ reorientacja detali na przenośnikach,

\ inspekcja i detekcja detali uszkodzonych,

\ przekazywanie detali pomiędzy gniazdami produkcyjnymi,

\ wyszukiwanie i wyładunek elementów z opakowań zbiorczych,

\ pakowanie produktów,

\ pakowanie i przepakowywanie tzw. mixów.

"pick and place"

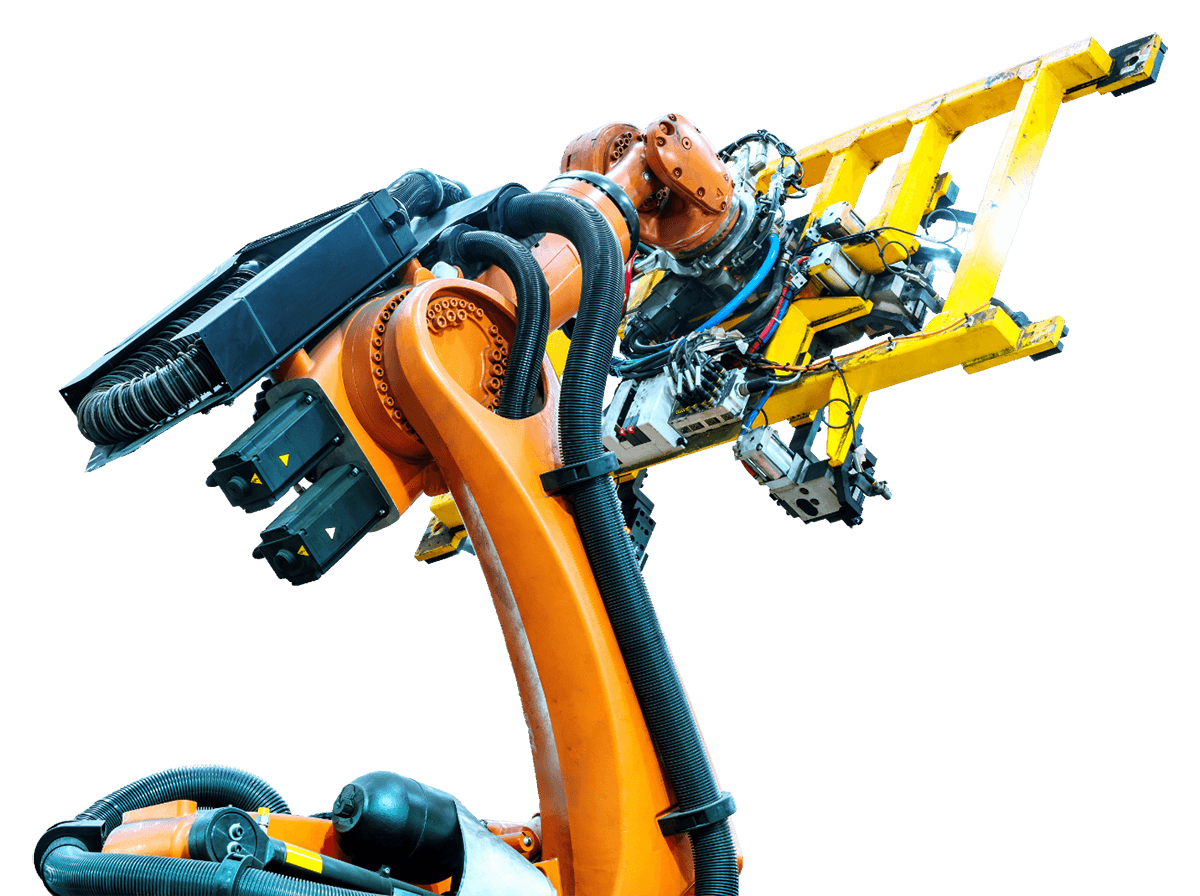

W aplikacjach do przenoszenia produktu stosowanych jest wiele rozwiań konstrukcyjnych robotów. Dobór właściwego rozwiązania wiąże się z wymaganiami aplikacji oraz rodzajem detali, jakie mają być przemieszczane. W aplikacjach o dużej dynamice i drobnymi detalami stosowane są najczęściej roboty typu:

\ delta,

\ scara,

\ roboty przegubowe (antropomorficzne).

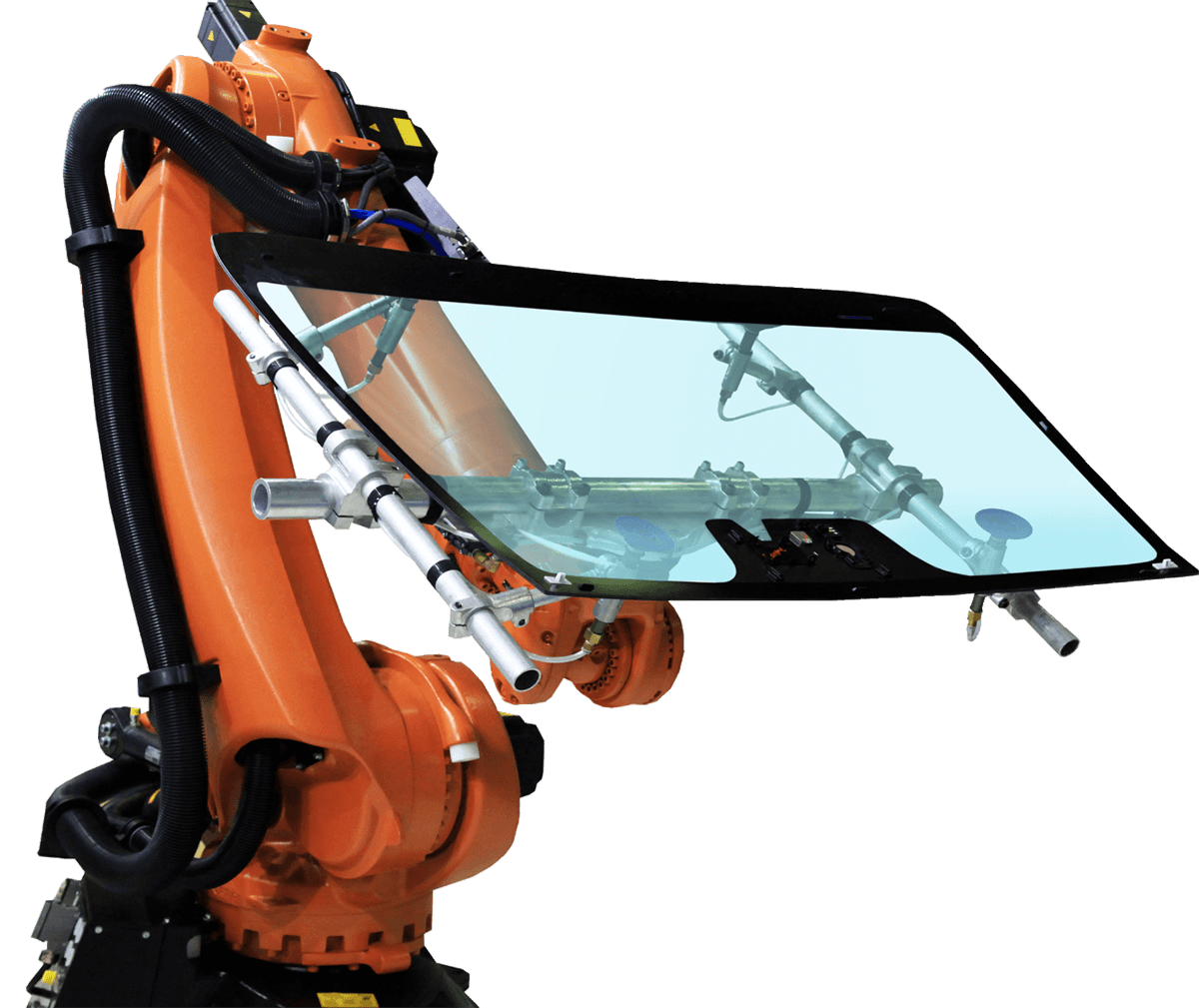

W aplikacjach przenoszenia cięższych detali zazwyczaj stosuje się roboty przegubowe w wersji standardowej lub ewentualnie w wersji współpracującej.

Roboty współpracujące posiadają ograniczenia dynamiki ruchu, odpowiednio do wielkości i kształtu detalu jaki przenoszą, tak by spełniać normy dla współpracy z człowiekiem.

Przy przenoszeniu większych detali z odpowiednią dynamiką pozostają rozwiązania klasycznych robotów przegubowych.

w układach intra-logistyki

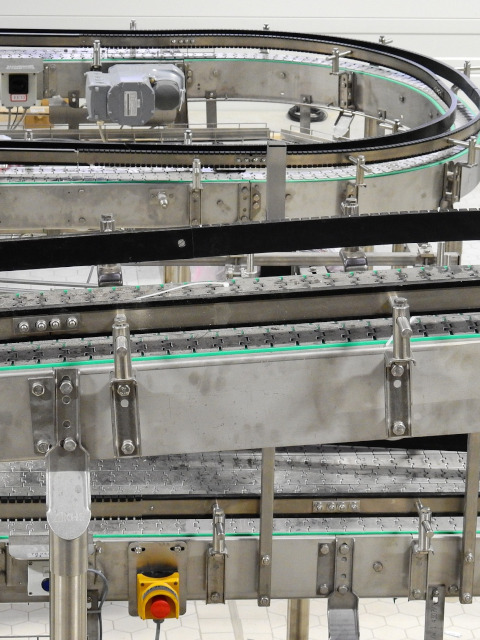

Aplikacja typu "pick and place" spotykamy często w układach intra-logistyki lub jako uzupełnienie transportu wewnątrz-zakładowego.

Roboty dostawione do systemu przenośników, potrafią przy użyciu odpowiednich układów automatyki, synchronizować swoje ruchy z prędkością transportu produktów, umożliwiając sortowanie lub reorientację w locie.

Odpowiednio dobrane systemy wizyjne mogą być sercem układów inspekcji bezpośrednio na przenośnikach. Kontrolują np. poziomy nalewu, wady materiałowe lub ubytki w detalach. Przy użyciu robota możemy usuwać wadliwe sztuki z ciągu produkcyjnego. Takie działania znacznie ułatwiają i przyspieszają procesy kontroli jakości oraz oszczędzają koszty utrzymania sprzętu i transportu detali do działów jakości, a potem do kolejnych etapów produkcji.

Można wówczas zastosować dedykowane manipulatory dla prostych trajektorii lub robota przemysłowego, tam, gdzie manewrowanie wiąże się z całkowitą zmianą orientacji lub wykonywane jest w znacznie ograniczonych przestrzeniach.

Dedykowane chwytaki oraz materiały zapewniają możliwości kontaktu z żywnością, pewny chwyt oraz możliwości niepozostawiania śladów na powierzchni, na której pracował element wykonawczy chwytaka.

Takie cechy stanowią niewątpliwy atut dla branży spożywczej, farmaceutycznej i wielu innych gdzie przy tradycyjnym przenoszeniu istnieje możliwość skażenia lub zanieczyszczenia produktu.

roboty współpracujące

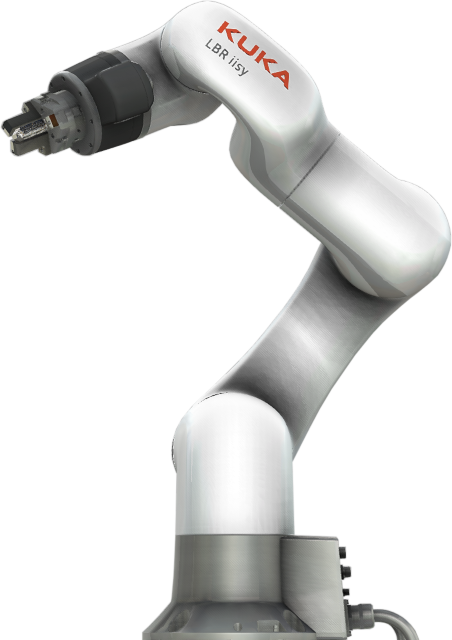

Roboty współpracujące tzw. "Coboty", będące pewną nowością w świecie automatyzacji, stają się coraz bardziej popularne.

Są to zazwyczaj roboty o budowie przegubowej, posiadające dodatkowe sensory i zmodyfikowane oprogramowanie. Taka konstrukcja pozwala na bezpieczną interakcję z otoczeniem i pracę bez dodatkowych układów zabezpieczeń w bezpośredniej bliskości ludzi.

Programowanie takiego robot przynajmniej w podstawowych aplikacjach, także jest uproszczone. Układ przycisków na kiści robota lub dodatkowy dołączany pilot pozwala programować ruch ramienia poprzez przeciąganie głowicy z punktu do punktu. Chwytaki w takich konstrukcjach posiadają podobne układy, pozwalając na szybkie zaprogramowanie działania głowicy w danym punkcie.

Cobot sprawdzi się między innymi tam, gdzie mamy do przeprowadzenia procedurę montażową, skomplikowaną z punktu widzenia powtarzalności i ruchu. Tak samo możemy je wykorzystać przy czynnościach monotonnych, w których jednak obecność pracownika na pewnych etapach jest nieodzowna, wtedy możemy podzielić zadania między robota a człowieka tak by mogli pracować ramię w ramię a jednak bezpiecznie co pozwoli odciążyć pracownika i zwiększyć jego komfort pracy.

Coboty posiadają jednak pewne ograniczenia z punktu widzenia bezpieczeństwa pracy z człowiekiem. Zgodnie z normami, ograniczeniem może być wielkość a czasem także kształt przedmiotu, wpływający bezpośrednio na dopuszczalną dynamikę pracy, by przy kontakcie z ciałem człowieka nie nastąpiła groźna kolizja lub uraz.

Nowoczesne układy autonomiczne, zasilane wbudowanymi źródłami energii, realizują procesy pakietyzacji, kompletowania produktów, a następnie transpirują kompletne detale pomiędzy kolejnymi gniazdami produkcji lub obróbki.

Same roboty mobilne, w formie wózków mobilnych, mogą służyć jako wózki magazynowe, układy dostarczania komponentów do stanowisk produkcji lub układy transportu detali pomiędzy gniazdami CNC wyposażonymi w automatyczny załadunek i rozładunek detali.

Rozwiązania konstrukcyjne układów jezdnych pozwalają na manewrowanie z detalami na znacznie mniejszych przestrzeniach z większą precyzją niż w przypadku tradycyjnych układów, opartych o wózki widłowe a dzięki zestawom sensorów i skanerów zapewniają znacznie większy poziom bezpieczeństwa.