Uniwersalna zrobotyzowana cela spawalnicza dla procesów MIG/MAG.

Dla mieleckiego oddziału firmy Alpha Technology, zaprojektowaliśmy i wdrożyliśmy uniwersalną celę spawalniczą MIG/MAG. Za pomocą robota spawalniczego realizujemy procesy spawania konstrukcji przestrzennych. Wymagania techniczne aplikacji dla spawanych detali zaprezentowaliśmy poniżej:

- elementy ze stali czarnej produkowane są technologią spawania MIG/MAG,

- spawanie konstrukcji przestrzennych do długości 4,3m (przy założeniu 4,8m przestrzeni pomiędzy flanszami obrotnika),

- możliwość automatycznego sczepiania detali bezpośrednio na obrotniku,

- załadunek i wyładunek detali zarówno wózkiem widłowym jak również suwnicą,

- zastosowanie systemu szybkiej wymiany przyrządów spawalniczych na obrotniku,

- możliwość prowadzenia spawania wieloetapowego,

- możliwość manualnego sterowania obrotnikiem podczas załadunku i wyładunku detali.

By spełnić wszystkie wymagania początkowo wykonaliśmy analizy technologii produkcji półfabrykatów, przygotowywania detali oraz istniejących procesów spawania ręcznego. Następnie otrzymane wyniki pozwoliły dobrać rozwiązania techniczne, umożliwiające prowadzenie procesów automatycznych na robocie spawalniczym.

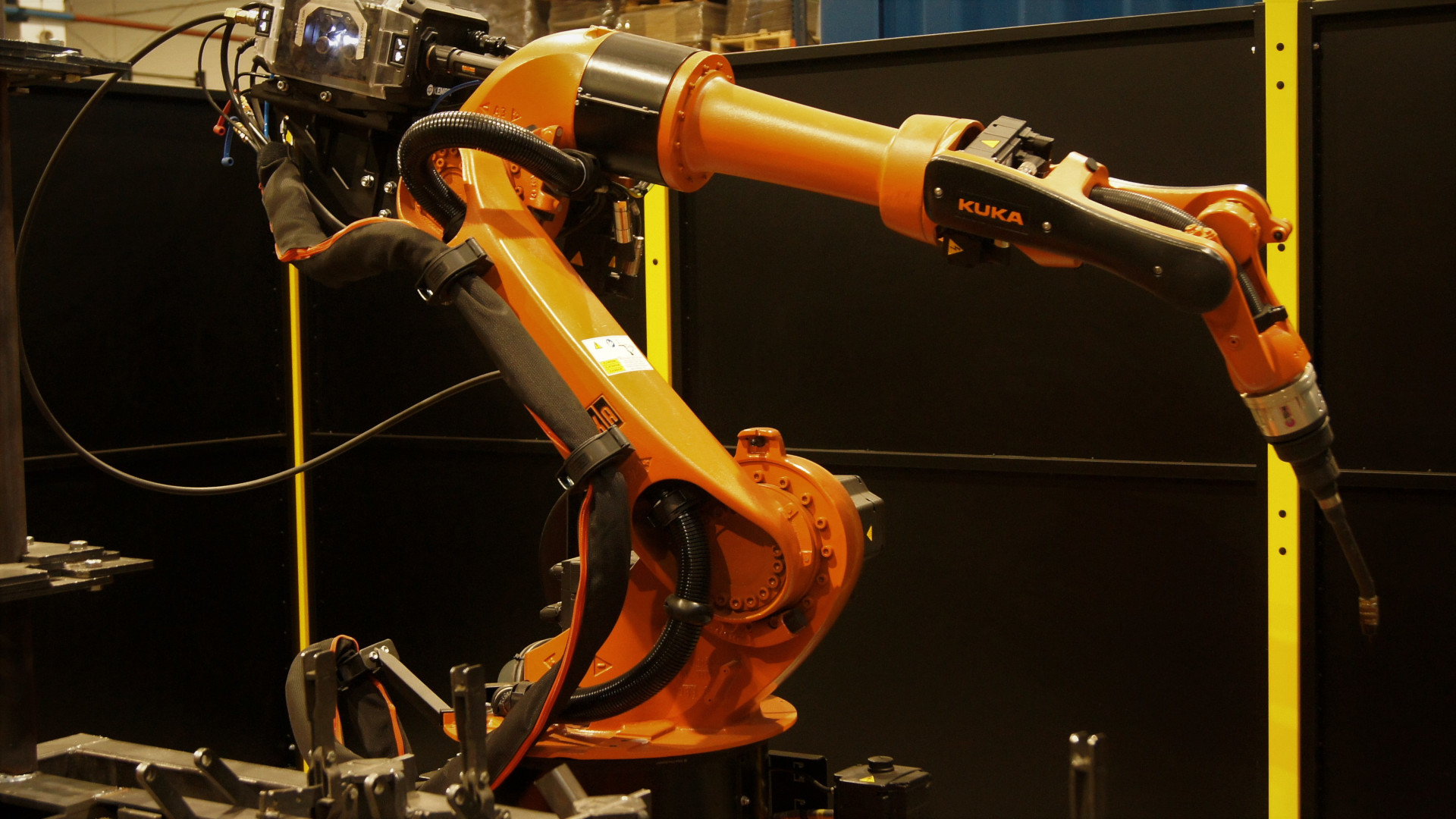

Sercem całego stanowiska jest zestaw robota spawalniczego KUKA KR16 L8 Arc HW, połączony z najnowszym źródłem Kemppi A7 450A. Robot zbudowany jest w technologii drążonej kiści co pozwala na elastyczną pracę na zewnątrz i wewnątrz konstrukcji detali. Źródło wyposażone jest w pełny cyfrowy interfejs komunikacji z kontrolerem KR C4. Takie połączenie umożliwia robotykowi swobodne zadawanie wszelkich parametrów procesu bezpośrednio z programatora SmartPAD’a.

Obrotnik z ramą montażową, mocowaną bezpośrednio na flanszach umożliwia szybkie wymiany przyrządów przy zmianie detali na produkcji. Ponadto tryb pracy asynchronicznej pozwala operatorom na ergonomiczne ustawienie płaszczyzny załadunku i pozycjonowanie detali. Dedykowana brama umożliwia załadunek i wyładunek półfabrykatów oraz gotowych detali zarówno wózkiem widłowym, jak również za pomocą suwnicy dźwigowej.

Długości i wymiary gabarytowe produkowanych detali spowodowały konieczność rozszerzenia zasięgu pracy robota. Spełniliśmy ten wymóg poprzez wprowadzenie dodatkowej jednostki liniowej robota. Jednostka liniowa została opracowana specjalnie do zastosowań w spawalnictwie. W dodatku jej konstrukcja pozwala na precyzyjny ruch robota bez obaw o wpływ odprysków i zabrudzeń procesowych na jej trwałość. W zakresie projektu zintegrowaliśmy wewnątrz prowadnik przewodów, umożliwiający kompaktowe i bezpieczne prowadzenie pakietów przewodów robota bez obawy o ich uszkodzenie.

Stacja czyszczenia i obcinania drutu dba o kondycję fajki spawalniczej, zapewniając zwłaszcza utrzymanie czystości i sprawności tego elementu. Zamontowany na flanszy robota „collision box” zabezpiecza fajkę przed uszkodzeniem, w przypadku niewłaściwego zamocowania elementów lub błędu obsługi w programowaniu trajektorii spawalniczych.

Całe stanowisko zabudowaliśmy ogrodzeniem bezpieczeństwa z pełnych paneli stalowych i zintegrowaliśmy z dodatkowymi elementami bezpieczeństwa. Skaner bezpieczeństwa zabezpiecza operatorów przed przypadkowym uruchomieniem procesu, w szczególności gdy znajdują się wewnątrz ogrodzenia, a także przed przypadkowym zamknięciem wewnątrz ogrodzenia. Całość elementów bezpieczeństwa jest nadzorowana przez programowalny sterownik bezpieczeństwa.

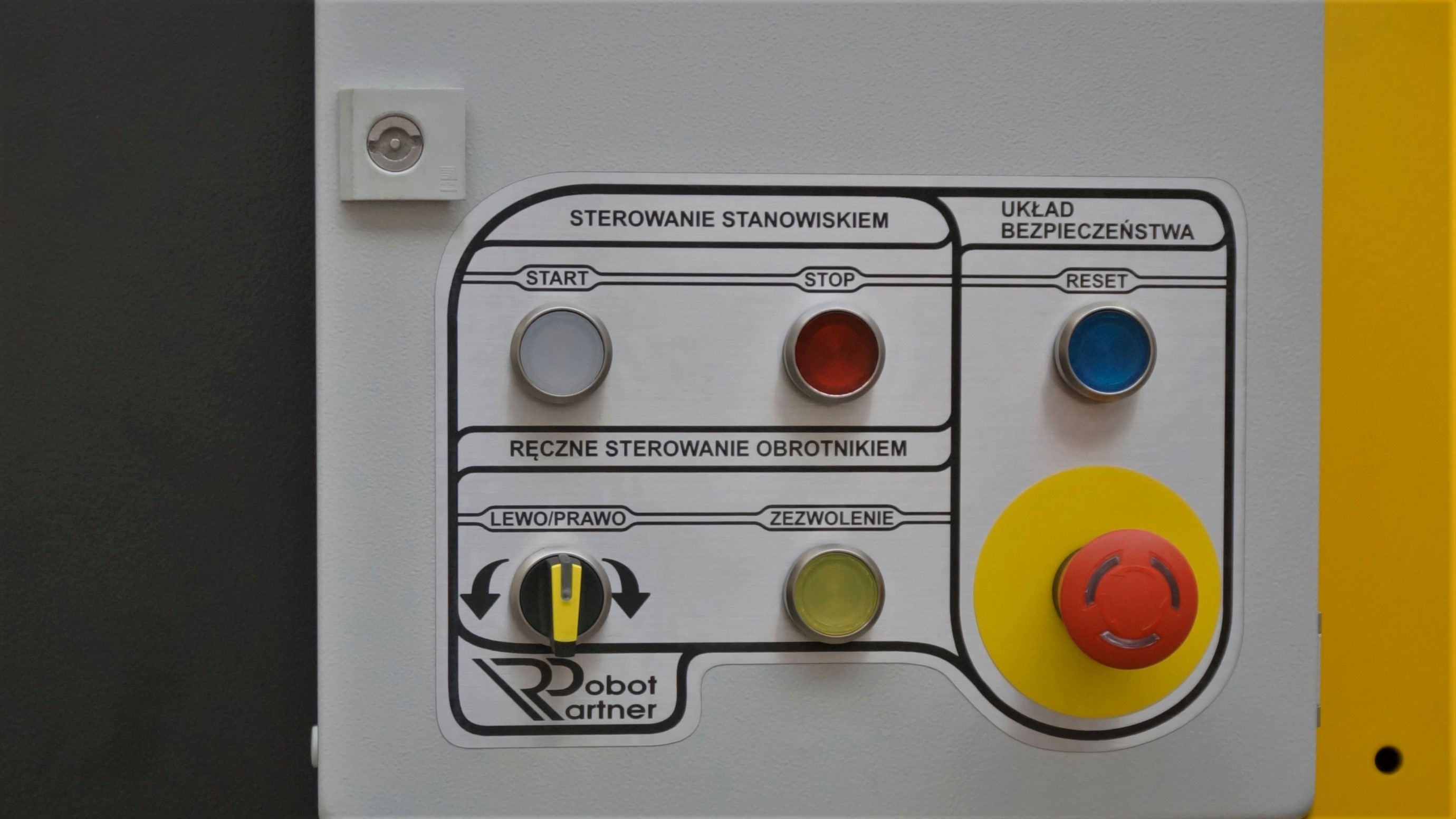

Ponadto w celu poprawy ergonomii obsługi stanowiska opracowaliśmy fizyczny panel sterowniczy, przystosowany do obsługi w rękawicach ochronnych i spawalniczych. Dodatkowo interfejs robota wzbogaciliśmy o dodatkowe ekrany, dedykowane procesom spawalniczym. Szczególnie by zwiększyć komfort obsługi operatorów nie posiadających przeszkolenia w zakresie zaawansowanej obsługi i programowania robota.

Automatyzacja procesu spawania zapewniła powtarzalność i umożliwiła osiągnięcie wyższej jakości produkowanych detali. Dodatkowo odciążyła spawaczy w zakresie prac o niskim stopniu ergonomii, z trudnymi dojściami i koniecznością spawania w pozycjach wymuszonych. Wydajność spawania wzrosła w wyniku prowadzenia procesów sczepiania i spawania, przy jednym zamocowaniu detalu w przyrządzie.

DLA:

ALPHA TECHNOLOGY Sp. z o.o. Sp.k.

BRANŻA:

SPAWALNICTWO ZROBOTYZOWANE

DATA WYKONANIA:

30.03.2018

Poprzednia Następna